Ich verarbeite zu 98% Plattenmaterial (MDF, MPX usw.) und habe "nur" 1280*630mm Verfahrensweg zur Verfügung und dann wenig Platz zum Spannen oder verschwende immer einiges an Material um keine Kollission zu haben. Mittlerweile habe ich da ein materiell recht effektives Befestigungssystem, dennoch bedarf es durch Anbindungen usw. immer einiges an Nacharbeit. Macht bei Plattenmaterial wie MDF z.B. ein Vakuumtisch Sinn? Kann ich da dann ohne zusätzliche Befestigungen oder Anbindungen arbeiten oder wie ist denn das?

Mit welchem finanziellen Aufwand muss ich denn rechnen bei der Fläche? Da habe ich leider bisher 0 Erfahrung.

Hi Moe,

Da mein Computer seit ca. 4h im CAM festhängt, um einen Werkzeugweg zu berechnen und ich sonst nix weiter machen kann

, krame ich das mal vor.

Ich habe jetzt entschlossen mir selbst eine Vakuumtisch zu bauen, vielleicht wäre das ja auch für dich eine Option? Die meisten Vakuumtische, die man so findet sind aus Alu, aber theoretisch sollte das doch auch mit einer Siebdruckplatte funktionieren. GgF. müsste man diese noch etwas versiegeln.

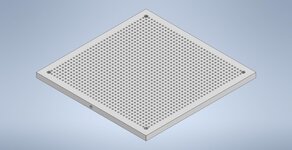

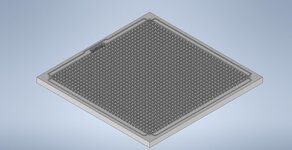

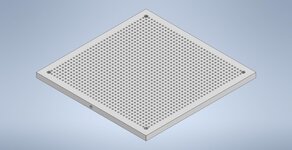

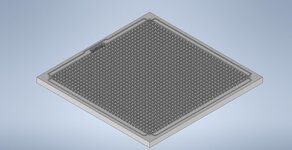

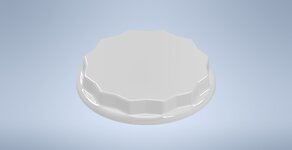

Mein Plan ist den Tisch aus 1.1730 (C45W) Stahl zu bauen. Diesen bekommt man als Präzisionsflachstahl (geschliffen) bei Marks. Quasi genau wie mein Aufspanntisch nur in 396x396x17.

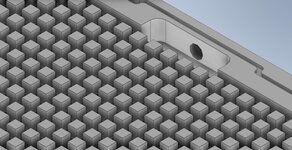

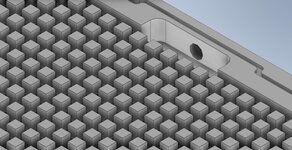

Oben dann 1296 4,5mm Löcher bohren 8mm tief. Dann weitere 2mm tief mit einem 1mm Bohrer.

Von hinten dann ein Raster einfräsen. Ich habe mich absichtlich für nur eine Zone entschieden, aber theoretisch könnte man das noch in mehrere Zonen aufteilen. Da mein Tisch super genau geschliffen ist und die Vakuumplatte auch, muss ich die Platte nach unten nicht verschließen. Diese soll sich durch das Vakuum unten am Tisch selbständig festhalten. Außen in die kleine Nut kommt dann noch eine kleine Gummidichtung.

Über ein oder mehrere 1/8 Gewinde soll dann das Vakuumgezogen werden.

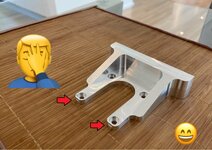

Jetzt muss mein oller Computer das nur noch verarbeitet bekommen. Hier sehe ich aber irgendwie gerade schwarz

Grüße!

, krame ich das mal vor.

, krame ich das mal vor.