App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion ist in einigen Browsern möglicherweise nicht verfügbar.

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Der CNC-Thread

- Ersteller Bruchpilot

- Erstellt am

Andreas

Teil der Gemeinde

- Registriert

- 14. Sep. 2003

- Beiträge

- 599

- Real Name

- Andreas

Danke euch!

Japp, alle per Hand. Es hätte noch die Alternative gegeben, die Gewinde zu fräsen. Da war ich aber derzeit zu geizig für die passenden Gewindefräser. Irgendwann kommt bestimmt mal ein Satz Gewindefräser ins Haus, aber derzeit liegen die Prios woanders.

Es hätte noch die Alternative gegeben, die Gewinde zu fräsen. Da war ich aber derzeit zu geizig für die passenden Gewindefräser. Irgendwann kommt bestimmt mal ein Satz Gewindefräser ins Haus, aber derzeit liegen die Prios woanders.

Die Spindel hätte theoretisch auch genug Kraft um die Gewinde zu schneiden. Hierzu müsste aber der Drehzahlabgleich mit der Steuerung funktionieren und man braucht etwas Erfahrung. Für die ersten Gewinde war mir das Bauteil zu wichtig, um irgendwas zu riskieren.

So geführt, war das in ein paar Stunden erledigt.

Die Gewinde sind dafür, um später Teile oder weitere Spannmittel auf dem Tisch zu befestigen/spannen. Die Maden schützen die Gewinde und Bohrungen vor Spänen, Dreck und allem Anderen was da im Betrieb so rumfliegt.

Unten Rechts sind PHOENIX CONTACT PT 2,5

Grüße!

Hast du die Gewinde alle per Hand geschnitten? oder hat das auch die Maschine gemacht?

Japp, alle per Hand.

Die Spindel hätte theoretisch auch genug Kraft um die Gewinde zu schneiden. Hierzu müsste aber der Drehzahlabgleich mit der Steuerung funktionieren und man braucht etwas Erfahrung. Für die ersten Gewinde war mir das Bauteil zu wichtig, um irgendwas zu riskieren.

So geführt, war das in ein paar Stunden erledigt.

Und vor allem, wofür sind die eigentlich? Wegen der Madenschrauben...

Die Gewinde sind dafür, um später Teile oder weitere Spannmittel auf dem Tisch zu befestigen/spannen. Die Maden schützen die Gewinde und Bohrungen vor Spänen, Dreck und allem Anderen was da im Betrieb so rumfliegt.

Welche Klemmen sind das rechts unten in deinem Schaltschrank?

Unten Rechts sind PHOENIX CONTACT PT 2,5

Grüße!

Zuletzt bearbeitet:

Andreas

Teil der Gemeinde

- Registriert

- 14. Sep. 2003

- Beiträge

- 599

- Real Name

- Andreas

Nur ein kleines Mini-Update, aber ein weiterer Punkt auf der Problemliste konnte erledigt werden.

1000 Watt, 50 Ohm Bremswiderstand ist installiert und nun bremst die Spinden zuverlässig von 24k Umdrehungen auf Null in unter 2 Sekunden.

Da der Widerstand sehr heiß werden kann, musst er draußen bleiben

Grüße!

1000 Watt, 50 Ohm Bremswiderstand ist installiert und nun bremst die Spinden zuverlässig von 24k Umdrehungen auf Null in unter 2 Sekunden.

Da der Widerstand sehr heiß werden kann, musst er draußen bleiben

Grüße!

psyke

Teil der Gemeinde

- Registriert

- 28. Okt. 2010

- Beiträge

- 3.684

- Real Name

- Stefan

Ich arbeite derzeit an einem Absaugschuh mit magnetischem Unterteil.

Mein Kollege arbeitet an der Software, es wird Linux cnc mit einer Touchoberfläche, dann auf einem 24" Touchscreen.

Ein paar Korrekturen an der Elektrik fehlen noch, dann geht es in Richtung Probelauf.

Holger die Holzfräse ist leider immer noch im Aufbau, aber was Preis/Leistung angeht, wird das Ding ein Knaller.

Mein Kollege arbeitet an der Software, es wird Linux cnc mit einer Touchoberfläche, dann auf einem 24" Touchscreen.

Ein paar Korrekturen an der Elektrik fehlen noch, dann geht es in Richtung Probelauf.

Holger die Holzfräse ist leider immer noch im Aufbau, aber was Preis/Leistung angeht, wird das Ding ein Knaller.

psyke

Teil der Gemeinde

- Registriert

- 28. Okt. 2010

- Beiträge

- 3.684

- Real Name

- Stefan

Klar gern. Wenn das alles passt, teil ich auch die Konstruktionsdateien. Man könnte das Ganze auch umkonstruieren und dann aus POM fräsen.

Ist aus ASA gedruckt und Borsten werden dann eingeklebt. Mit ein paar Ecken bin ich noch nicht zufrieden.

Ist aus ASA gedruckt und Borsten werden dann eingeklebt. Mit ein paar Ecken bin ich noch nicht zufrieden.

Stefan dämmt

Teil der Gemeinde

- Registriert

- 02. Feb. 2019

- Beiträge

- 2.013

- Real Name

- Stefan

Egal: Ich finde sowohl den Widerstand als auch Holger sehr schön anzusehen. Auch wenn ihr nur für die Hälte selbst gemacht habt

Andreas

Teil der Gemeinde

- Registriert

- 14. Sep. 2003

- Beiträge

- 599

- Real Name

- Andreas

Ich hatte schon etwas Panik, weil der Schrittmotor für die Z-Achse inkl. Bremse beim Lieferstatus auf "Unbekannt" bzw. "Nicht mehr verfügbar" geändert wurde.

Zeitgleich habe ich aber vom Herrn Dold eine WhatsApp bekommen, dass jetzt dafür eine neue Alternative verfügbar ist. Hatte ich so noch nicht gesehen und das wäre dann auch für alle anderen Schrittmotoren/Servos mit 14mm Welle eine gute Option.

Zeitgleich habe ich aber vom Herrn Dold eine WhatsApp bekommen, dass jetzt dafür eine neue Alternative verfügbar ist. Hatte ich so noch nicht gesehen und das wäre dann auch für alle anderen Schrittmotoren/Servos mit 14mm Welle eine gute Option.

Andreas

Teil der Gemeinde

- Registriert

- 14. Sep. 2003

- Beiträge

- 599

- Real Name

- Andreas

So langsam geht's bei mir in den Endspurt. Der Motor, inkl. Bremse für die Z-Achse ist verbaut und somit laufen alle Achsen wieder.

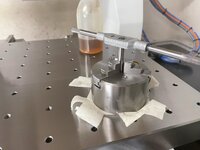

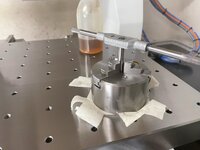

Der Werkzeuglängensensor von Workbensch hatte eine etwas längere Produktionszeit und ist diese Woche gekommen.

Mit Reinigungs/Sperrluft, wenn das Ganze später mal 100% automatisch abläuft. Der Sensor soll auch nicht auf dem Tisch bleiben. Er bekommt einen Halter gefräst und sitzt dann fest rechts neben dem Tisch.

Uns damit das Alles später auch nach einem Bearbeitungszentrum aussieht und mir nicht die Späne quer durch die Werkstatt fliegen, ging es diese Woche mit der oberen Umhausung los.

Grüße!

Der Werkzeuglängensensor von Workbensch hatte eine etwas längere Produktionszeit und ist diese Woche gekommen.

Mit Reinigungs/Sperrluft, wenn das Ganze später mal 100% automatisch abläuft. Der Sensor soll auch nicht auf dem Tisch bleiben. Er bekommt einen Halter gefräst und sitzt dann fest rechts neben dem Tisch.

Uns damit das Alles später auch nach einem Bearbeitungszentrum aussieht und mir nicht die Späne quer durch die Werkstatt fliegen, ging es diese Woche mit der oberen Umhausung los.

Grüße!

Zuletzt bearbeitet:

Andreas

Teil der Gemeinde

- Registriert

- 14. Sep. 2003

- Beiträge

- 599

- Real Name

- Andreas

Danke

Zu der Doku gehören ja auch immer mal wieder ein paar Rückschläge, bzw. Lehrgeld das man zahlen muss. Ich sehe das aber langsam entspannt, denn nur so sammelt man eben seine Erfahrungen.

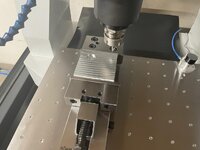

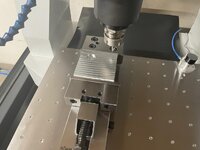

Nachdem nun alle Achsen wieder laufen, ging es an den nächsten Frästest. Leider wieder nicht so wie ich mir das vorgestellt habe.

Die Achsen laufen nun wunderbar ruhig und stabil, allerdings beim Anblick der Planfläche, habe ich das Programm abgebrochen.

Die Ursache war relativ schnell gefunden. Vibrationen im Werkzeug, ausgelöst durch eine unrunde Werkzeugaufnahme.

Die Spindel läuft im Konus perfekt, bzw. kann ich mit meinen Messmittelt kein Rundlauffehler mehr messen (<0,002). Im Konus der Werkzeugaufnahme sah das aber anders aus. Rundlauffehler >0,02 bei der einen Aufnahme und 0,01 bei der Anderen.

Zum Vergleich hatte ich hier eine Kemmler Weldon Aufnahme, welche ebenfalls kein messbaren Rundlauffehler hatte.

Die Namicam Aufnahmen sind also für die Tonne , oder ggF. nur für Aufgaben mit sehr geringen Drehzahlen geeignet.

, oder ggF. nur für Aufgaben mit sehr geringen Drehzahlen geeignet.

Also bei Kemmler erstmal neue Aufnahmen bestellt und nun heißt es wieder warten.

Zu der Doku gehören ja auch immer mal wieder ein paar Rückschläge, bzw. Lehrgeld das man zahlen muss. Ich sehe das aber langsam entspannt, denn nur so sammelt man eben seine Erfahrungen.

Nachdem nun alle Achsen wieder laufen, ging es an den nächsten Frästest. Leider wieder nicht so wie ich mir das vorgestellt habe.

Die Achsen laufen nun wunderbar ruhig und stabil, allerdings beim Anblick der Planfläche, habe ich das Programm abgebrochen.

Die Ursache war relativ schnell gefunden. Vibrationen im Werkzeug, ausgelöst durch eine unrunde Werkzeugaufnahme.

Die Spindel läuft im Konus perfekt, bzw. kann ich mit meinen Messmittelt kein Rundlauffehler mehr messen (<0,002). Im Konus der Werkzeugaufnahme sah das aber anders aus. Rundlauffehler >0,02 bei der einen Aufnahme und 0,01 bei der Anderen.

Zum Vergleich hatte ich hier eine Kemmler Weldon Aufnahme, welche ebenfalls kein messbaren Rundlauffehler hatte.

Die Namicam Aufnahmen sind also für die Tonne

, oder ggF. nur für Aufgaben mit sehr geringen Drehzahlen geeignet.

, oder ggF. nur für Aufgaben mit sehr geringen Drehzahlen geeignet. Also bei Kemmler erstmal neue Aufnahmen bestellt und nun heißt es wieder warten.

Andreas

Teil der Gemeinde

- Registriert

- 14. Sep. 2003

- Beiträge

- 599

- Real Name

- Andreas

Hi,

der Werkzeuglängensensor misst die Länge der verschiedenen Werkzeuge und hinterlegt die Daten als Offset in der Steuerungssoftware. Sind die Daten einmal hinterlegt, reicht es einmalig den Werkstücknullpunkt anzutasten und die Software verrechnet die verschiedenen Werkzeuglängen automatisch. Der Sensor soll dabei eine Wiederholgenauigkeit von unter 10µ haben.

Da der Sensor in Bearbeitungsraum fest montiert wird und später mal ein vollautomatischer Werkzeugwechsel mit einem Werkzeugmagazin geplant ist, muss/sollte er sich auch automatisch reinigen können.

Hier sieht man wie das dann funktioniert.

https://www.youtube.com/watch?v=lYOTc4hs_y8

Grüße,

Andreas

der Werkzeuglängensensor misst die Länge der verschiedenen Werkzeuge und hinterlegt die Daten als Offset in der Steuerungssoftware. Sind die Daten einmal hinterlegt, reicht es einmalig den Werkstücknullpunkt anzutasten und die Software verrechnet die verschiedenen Werkzeuglängen automatisch. Der Sensor soll dabei eine Wiederholgenauigkeit von unter 10µ haben.

Da der Sensor in Bearbeitungsraum fest montiert wird und später mal ein vollautomatischer Werkzeugwechsel mit einem Werkzeugmagazin geplant ist, muss/sollte er sich auch automatisch reinigen können.

Hier sieht man wie das dann funktioniert.

https://www.youtube.com/watch?v=lYOTc4hs_y8

Grüße,

Andreas

Andreas

Teil der Gemeinde

- Registriert

- 14. Sep. 2003

- Beiträge

- 599

- Real Name

- Andreas

Das Obergestell ist nun fest mit dem Untergestell verschraubt. Hierzu habe ich 12 M6 Einziehmuttern in das Unterstellt gesetzt. Zwischen Unter und Obergestell ist dann noch eine Gummidichtung gekommen.

Dann ist auch noch die Tür fertig verschraubt.

Als Nächstes soll das Ganze mit Stahlblechen verkleidet werden, die von außen auf den Rahmen genietet werden. Leider sind die Blechpreise in den letzten 2 Jahren unangenehm gestiegen. 2 Großformatplatten Edelstahl liegen bei deutlich über 900€. Verzinktes Stahlblech immerhin noch bei ca. 350€

Ich habe auf diese Weise schon mal eine Strahlkabine gebaut und das hat eigentlich sehr gut funktioniert.

Grüße!

Dann ist auch noch die Tür fertig verschraubt.

Als Nächstes soll das Ganze mit Stahlblechen verkleidet werden, die von außen auf den Rahmen genietet werden. Leider sind die Blechpreise in den letzten 2 Jahren unangenehm gestiegen. 2 Großformatplatten Edelstahl liegen bei deutlich über 900€. Verzinktes Stahlblech immerhin noch bei ca. 350€

Ich habe auf diese Weise schon mal eine Strahlkabine gebaut und das hat eigentlich sehr gut funktioniert.

Grüße!

Andreas

Teil der Gemeinde

- Registriert

- 14. Sep. 2003

- Beiträge

- 599

- Real Name

- Andreas

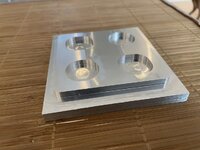

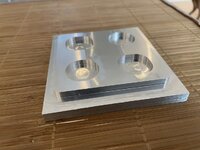

Ich mache Fortschritte

Die Taschen waren noch von vor 2 Tagen.....die Planfläche ist von heute. Alles noch nicht perfekt, aber zumindest geht es voran.

Bei 2. Teil dann noch ein Stück besser, aber immer noch viel Raum für Verbesserung, vor Allem an meinen Strategien im CAM. Die Endstufen können vermutlich auch noch etwas Tuning vertragen, um die Achsen noch etwas steifer zu bekommen.

Auch mit 2mm Tiefenzustellung macht der 50er Messerkopf noch ganz passable Oberflächen..

Und die letzten Rattermarken bekommen wir auch noch weg.

Die Taschen waren noch von vor 2 Tagen.....die Planfläche ist von heute. Alles noch nicht perfekt, aber zumindest geht es voran.

Bei 2. Teil dann noch ein Stück besser, aber immer noch viel Raum für Verbesserung, vor Allem an meinen Strategien im CAM. Die Endstufen können vermutlich auch noch etwas Tuning vertragen, um die Achsen noch etwas steifer zu bekommen.

Auch mit 2mm Tiefenzustellung macht der 50er Messerkopf noch ganz passable Oberflächen..

Und die letzten Rattermarken bekommen wir auch noch weg.

Prometheus

Teil der Gemeinde

- Registriert

- 20. Juni 2020

- Beiträge

- 653

- Real Name

- Tobi

Das ist mal richtig nice

Kein Vergleich zu meinem Käsefräsen-Spaß.

Kein Vergleich zu meinem Käsefräsen-Spaß.