Obwohl das Interesse hier doch eher begrenzt ist, zumindest zeigen das die Youtube Klick Stats, mache ich mal weiter mit meiner kleinen Projekt Doku.

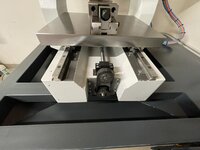

Nach den ersten Testfräsungen haben sich ein paar Baustellen aufgezeigt, welche das gesamte Projekt erstmal gestoppt haben.

Erstes und größtes Problem sind die JMC Schrittmotoren. Ich habe bereits die zweit größten gewählt, aber funktioniert haben die Dinger überhaupt nicht. Alle Achsen ließen sich mit relativ wenig kraft um 1/10 verschieben. Haltemoment quasi nicht vorhanden.

Demensprechend sahen dann auch die Fräsergebnisse aus. Katastrophal. Beim Versuch die Parameter über die Schnittstelle anzupassen, sind dann auch gleich mal 2 von 3 JMCs ins Jenseits gewandert.

Nach Rücksprache mit den Shop, scheint das kein Einzelfall gewesen zu sein und das anpassen der Parameter sollte eigentlich nicht nötig sein.

Egal, bevor ich mich weiter mit dem JMC Mist rumärgere, fliegt das Zeug wieder raus. Der Kontakt zu Dold, wo ich die Motoren gekauft habe, war hier aber bisher exzellent! Eine Ersatzlieferung, mit anderen Komponenten, ist bereits auf dem Weg zu mir und die Stepper gingen heute zurück zu Dold.

Wenn das am Ende wirklich alles Funktioniert, muss ich ein großes Lob an Dold aussprechen, denn der Support war wirklich erstklassig. Auch noch mal speziellen Dank an Dennis, der mir die ganze Zeit mit Rat und Tat zur Seite steht.

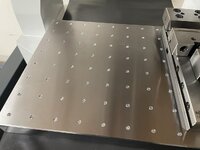

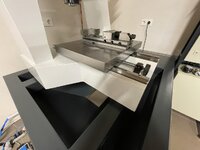

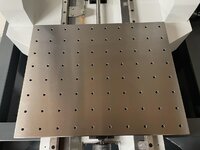

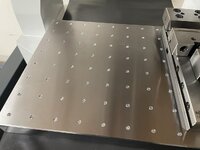

In der Zwischenzeit habe ich es auch geschafft 80 Gewinde zu schneiden und diese mit Maden wieder zu verschießen. Ein temporärer Späneschutz ist auch eingezogen.

Demensprechend sahen dann auch die Fräsergebnisse aus. Katastrophal. Beim Versuch die Parameter über die Schnittstelle anzupassen, sind dann auch gleich mal 2 von 3 JMCs ins Jenseits gewandert.

Demensprechend sahen dann auch die Fräsergebnisse aus. Katastrophal. Beim Versuch die Parameter über die Schnittstelle anzupassen, sind dann auch gleich mal 2 von 3 JMCs ins Jenseits gewandert.

Ich habe das Vorgehen beim Parameter setzen auch mit Dold genau durchgesprochen und wir haben hier definitiv nix falsch gemacht. Auch bin ich nicht der erste mit dem Problemchen

Ich habe das Vorgehen beim Parameter setzen auch mit Dold genau durchgesprochen und wir haben hier definitiv nix falsch gemacht. Auch bin ich nicht der erste mit dem Problemchen