Morrisaudi

verifiziertes Mitglied

- Registriert

- 30. März 2016

- Beiträge

- 1.350

- Real Name

- Morris

An die X1 + AMS Nutzer: Ist es möglich in einem Druck zwei verschiedene Materialien zu verwenden? Also ABS und PETG zum Beispiel? Und wenn ja wie macht man das am schlausten? Ich habe da bisher zwei mal das Problem gehabt, dass das PETG im Extruder stecken bleibt und ich diesen komplett zerlegen muss, da man ansonsten das nicht raus bekommt.

Ich wollte quasi die "ARC Audio" Schrift in PETG drucken. (Das PETG ist aber schon älter und lag laange offen im feuchten Keller, vielleicht daher auch das Problem?) Danke euch!

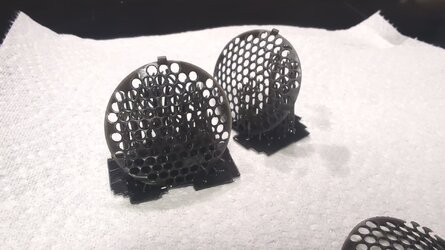

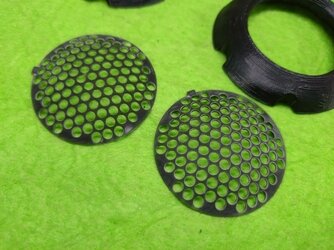

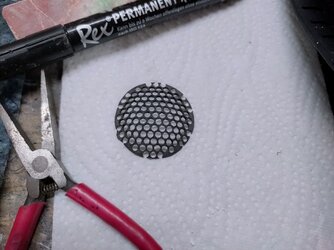

PS: Gerade läuft ein Hexa Gitter mit 250mm Durchmesser für die SB Acoustics als Trittschutz im Fußraumboden mit 100% Füllung, mal sehen was das so hält an Gewicht.

Ich wollte quasi die "ARC Audio" Schrift in PETG drucken. (Das PETG ist aber schon älter und lag laange offen im feuchten Keller, vielleicht daher auch das Problem?) Danke euch!

PS: Gerade läuft ein Hexa Gitter mit 250mm Durchmesser für die SB Acoustics als Trittschutz im Fußraumboden mit 100% Füllung, mal sehen was das so hält an Gewicht.

röße nach. Das bedeutet: Größer als 9,5" werden die Tieftöner nicht mehr werden bei mir...

röße nach. Das bedeutet: Größer als 9,5" werden die Tieftöner nicht mehr werden bei mir...

an den Innenraum wird das eine ziemliche Arbeit

an den Innenraum wird das eine ziemliche Arbeit